液壓系統與氣動元件的協同設計要求與一體化集成策略

液壓系統以其輸出力大、傳動平穩、易于實現直線運動和精密控制等優勢,在重型機械、工程設備和自動化生產線中扮演著核心角色。而氣動元件則憑借其介質清潔、響應迅速、成本較低及維護簡便的特點,在輕負載、高頻率動作以及清潔度要求高的場合應用廣泛。在現代復雜的機電一體化設備中,兩者常需協同工作,共同完成復雜的動作序列。因此,在進行液壓系統設計時,必須充分考慮與氣動元件的接口、協同控制及系統集成要求。以下將詳細闡述其核心設計要求。

一、 明確系統功能與分工

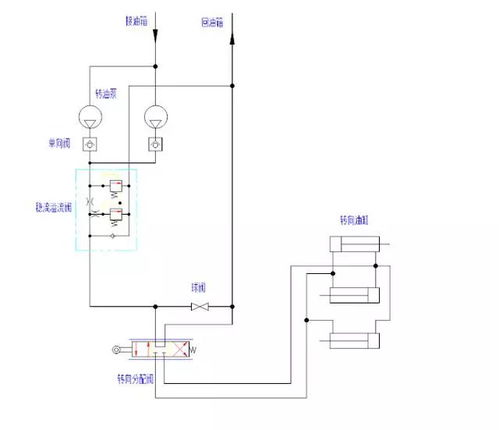

首要的設計前提是清晰界定液壓與氣動的功能邊界。通常的原則是:大功率、高精度、需持續穩定輸出力的部分(如主缸升降、大型夾具夾緊)由液壓系統承擔;而小功率、快節奏、執行開關或邏輯動作的部分(如物料推送、門閥啟閉、檢測信號觸發)則由氣動系統執行。設計之初需繪制完整的系統動作循環圖,明確各執行元件的動力來源、時序和聯鎖關系,避免功能重疊或動力沖突。

二、 接口與介質隔離設計

液壓油與壓縮空氣是兩種性質迥異的工作介質,必須嚴格防止其相互滲漏與污染。設計要求包括:

- 物理隔離:液壓缸與氣缸應獨立設計安裝,避免共用支撐結構導致的應力相互干擾。若必須通過同一機械部件傳遞力,需采用中間隔離裝置(如隔離式增壓缸)。

- 控制接口:液壓系統與氣動系統的控制信號(通常為電信號)應在PLC或控制柜層面進行集成。氣動先導閥常用于控制液壓主閥,設計時需確保先導氣源的壓力穩定、潔凈,并設置減壓閥和過濾器。氣動信號與液壓信號的轉換元件(如氣電轉換器、電氣比例閥)需選擇可靠品牌并留有冗余。

- 泄漏處理:液壓部分需配備回油管路和泄漏收集裝置,嚴防油液濺入氣動元件(尤其是精密的氣動傳感器和閥件),否則會導致橡膠密封件老化、氣道堵塞。氣動系統的排氣口應遠離液壓油箱的呼吸口和關鍵部件。

三、 動力源與能源管理

液壓站(泵、電機、油箱)與氣源處理單元(空壓機、儲氣罐、干燥機、過濾器)通常是獨立設置的。設計要求:

- 布局優化:兩者應就近各自的服務區域布置,縮短管路,減少壓力損失和響應延遲。同時需考慮散熱、噪音隔離和維護通道,避免液壓系統散熱影響氣源干燥效果。

- 能源效率:根據聯合動作周期,計算峰值耗氣量與耗油量,合理確定空壓機排量和液壓泵的排量及卸荷機制。可考慮采用變頻驅動以匹配實際需求,降低綜合能耗。

- 可靠性保障:氣動系統的突然失壓可能導致由其先導控制的液壓閥件誤動作,因此氣源應具有足夠的儲氣容量或備用氣源,并設置低壓報警裝置。液壓系統的清潔度等級要求遠高于氣動,因此氣動元件接入液壓控制回路時,其空氣質量等級必須滿足液壓系統的要求。

四、 控制系統的深度集成

這是實現協同工作的中樞。設計要求涵蓋:

- 統一控制平臺:采用單一的可編程控制器(PLC)或工業PC,統一編程處理液壓與氣動的順序邏輯、運動控制和互鎖保護。程序應模塊化,便于分別調試與維護。

- 安全聯鎖:設計嚴密的安全回路。例如,液壓主缸前進的前提可能是多個氣動夾具已確認夾緊到位(通過氣動傳感器反饋)。任何一處的氣壓或油壓異常都應能觸發系統安全停止或進入安全狀態。

- 狀態監測與診斷:系統應集成壓力傳感器(液壓與氣動)、位置傳感器等,實時監控關鍵點參數。人機界面(HMI)應能同時顯示液壓系統油溫、油壓、油位及氣動系統總管壓力、干燥機狀態等,實現故障的快速定位。

五、 維護性與安全性

設計階段即需考慮后續的維護便利:

- 獨立維護窗口:液壓與氣動系統的日常點檢、濾芯更換、油液補充等維護工作應能獨立進行,互不干擾。管路與線纜應有清晰標識(如液壓管用黃色,氣管用藍色)。

- 安全防護:高壓液壓管路與接頭必須有剛性防護。氣動排氣口應朝向安全區域并考慮消音。系統急停按鈕必須能同時切斷液壓泵電機和主氣源(或關閉主氣閥)。

結論

液壓系統與氣動元件的協同設計,絕非簡單的機械拼裝,而是一個涉及流體力學、控制理論、電氣工程和機械設計的系統工程。成功的關鍵在于從頂層規劃入手,嚴格劃分功能、設計清潔的接口、實現智能的控制集成,并始終貫徹安全與維護性理念。唯有如此,才能構建出穩定、高效、可靠且易于維護的機電液氣一體化系統,滿足現代工業設備日益復雜的性能需求。

如若轉載,請注明出處:http://www.ciabg.com.cn/product/57.html

更新時間:2026-01-06 16:49:13